- Mycie

By metalowe blankiety zamieniły się w pełnowartościowy środek płatniczy, niezbędne jest poddanie ich obróbce za pomocą szeregu urządzeń. Pierwsze z nich odpowiada za pozornie błahą, ale niezmiernie ważną czynność – chodzi bowiem o myjkę.

Ponieważ przybywające z rafinerii krążki surowca mogą być zabrudzone, z ich powierzchni należy usunąć wszelkie zanieczyszczenia. Nawet najmniejszy pyłek stanowi wszak zagrożenie dla prawidłowego odcisku stempla. Na dodatek metalu nie można szorować, co wiązałoby się z zarysowaniami. Zamiast tego stosuje się tylko wodę i odpowiednie środki myjące, a nawet ultradźwięki. Osuszone ciepłym powietrzem blankiety wyjeżdżają z myjki gotowe na następny etap.

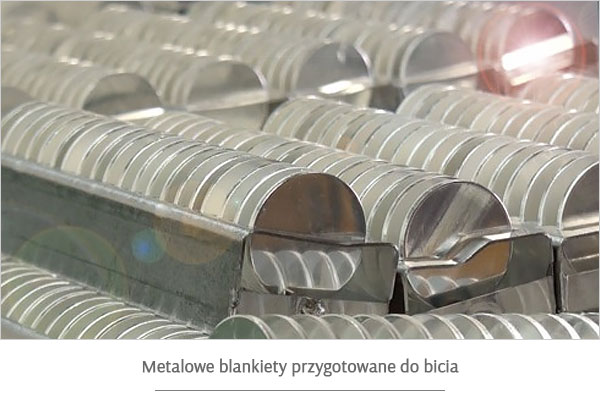

- Bicie

Prasa mennicza to wyjątkowo okazała maszyna. Pod obudową, w której wnętrzu zmieściłoby się niejedno pomieszczenie, pracują niezmodrowane hydrauliczne stemple. Zwane także tłokami, to one grają pierwsze skrzypce w całej mennicy, z ogromną siłą i prędkością odciskając wzór na setkach krążków.

Proces ten jest całkowicie skomputeryzowany, choć oczywiście odbywa się pod kontrolą człowieka. Wcześniej to właśnie precyzja ludzkich rąk nadawała ton aktowi tłoczenia. Starożytni i średniowieczni mincerze korzystali w tym celu z małych, uderzanych młotkiem stempli (a jeśli monetę odlewano, również od dokładności pracowników zależało dopasowanie połówek formy). Dopiero później wprowadzono prasę śrubową, ułatwiającą pracę dzięki poprzecznie obracanej dźwigni. Była ona niezastąpiona w produkcji pieniądza aż do XIX w., kiedy pałeczkę zaczęły przejmować urządzenia współczesnego typu.

- Stemple

Wykonanie tłoków menniczych ma nieoceniony wpływ na jakość całej emisji. Przystępuje się do niego jeszcze w fazie projektowej, na długo przed uruchomieniem maszyn – proces ten opisaliśmy szerzej w styczniowym wydaniu leksykonu. Obecnie jest on zmechanizowany, w przeszłości jednak matryce kształtowano ręcznie, z zastosowaniem puncy – niewielkiego dłutka do odciskania elementów wzoru. Początkowo przyrząd ten miał charakter prostego rylca, ale z czasem upodobnił się do wymiennej czcionki; przedstawiał gotowy fragment obrazu, np. literę, godło lub cały portret.

Podobną ewolucję przeszedł sam tłok. Wraz z rozwojem przemysłu wykształcił się jego nowy wariant – pracujący w szybkim trybie obrotowym stempel walcowy o rysunku zwielokrotnionym wzdłuż obwodu. Od XVII w. każda kopia wzoru osadzana jest na indywidualnym module, co umożliwia bieżącą wymianę zużytych części cylindra.

Kolejny rodzaj stempla powstał z myślą o formowaniu boku numizmatu – przyjmuje on postać albo obręczy, w której zamykany jest krążek w momencie bicia od góry i od dołu, albo płaskiej szczeliny, przez którą przetaczana jest krawędź monety.

- Narzędzia pomocnicze

O utrzymanie stempli w dobrej kondycji dba inny przyrząd – polerka. Za jej pomocą wygładza się powierzchnię tłoczącą i usuwa powstające w toku pracy zabrudzenia. Przy emisji wysokojakościowych numizmatów czynność tę wykonuje się nawet co kilka minut.

Monety okolicznościowe i kolekcjonerskie oraz medale bywają po zakończeniu bicia grawerowane. Także tę sztukę wykonują obecnie maszyny – laserowe lub z diamentowym rylcem – daleko szybsze i bardziej precyzyjne niż ludzka ręka.

- Kontrola jakości

Żadne urządzenie nie może natomiast równać się z człowiekiem, gdy idzie o ocenę rezultatów. Współcześni mincerze stosują do tego narzędzia takie jak wagi i soczewki albo służąca badaniu gęstości metalu linijka mennicza, lecz najważniejsze skazy umieją wypatrzyć gołym okiem. Ich dawni odpowiednicy musieli uporać się z większym zakresem wad, korzystali więc z dodatkowych przyrządów, np. sit umożliwiających odsianie monet o błędnym rozmiarze.